镁锂合金的塑性变形方法

镁锂合金是最具有代表性的超轻高比强合金,又被称为“梦幻合金”,由于其具有极低密度、高的比强度及比刚度,以及优异的电磁屏蔽性能等,主要应用于航空航天、军用、民用及3C领域。大多数镁合金为HCP结构,其滑移系较少,室温下的变形能力较差,镁合金中锂元素的添加可以有效降低c/a轴比,从而促进更多滑移系的开动,改善镁合金的室温变形能力。目前镁锂合金主要以铸件为主,由于铸造件存在较多铸造缺陷,限制了镁锂合金的应用范围,通过塑性变形工艺可以有效改善镁锂合金的微观组织,提高合金综合力学性能。

轧制

镁锂合金板材一般采用轧制变形工艺成形,主要应用于航空航天及电子设备领域。目前镁锂合金的生产制备技术不够成熟,其产量及应用领域仍不及铝、铜等有色金属。因此,研究镁锂合金的轧制工艺及轧制过程中微观组织演变规律对开发高性能镁锂合金板材具有较大的意义。 贾玉鑫研究了Mg-12Li-0.5A1-1Zn(LAZ1201)镁锂合金的轧制变形量对微观组织及力学性能的影响,将10mm×60mm×60mm铸态合金经300℃、24h均匀化退火后,在260℃下进行热轧,每道次压下量为1mm,每道次间进行300℃、15min的中间退火。研究发现,随着轧制道次的增加,抗拉强度逐渐增加,延伸率呈先增加后减小的趋势,当轧制量为70%时,抗拉强度最大为166MPa,当轧制量为30%时,延伸率最优为50%。 Wang等人研究了Mg-9Li-3Zn-0.5Gd合金通过累积叠轧(accumulativeroll bonding,ARB)工艺改善镁锂合金的电磁屏蔽性能,通过ARB工艺其电磁波反射率高达99%。 Cao等人研究了Mg-10.2Li-2.1A1-2.23Zn-0.2Sr 的多向锻造和轧制工艺,该合金在350℃、1.67×10-3s-1应变速率下延伸率可达到712.1%,室温条件下抗拉强度为242MPa,延伸率为23.59%。 Hou等人研究了Mg-5Li-1A1(LA51)合金的ARB工艺。通过6道次累积叠轧抗拉强度及延伸率分别为318MPa和8.43%。在ARB过程中,LA51合金的变形机制为滑移,其次是变生变形,前切变形、形成宏观剪切带、动态再结晶(DRX)变形。 Wu等人采用冷轧和固溶处理提高了Me-14.3Li-0.8Zn合金的力学性能。试样在400℃、40min条件下固溶,随后进行变形量为80%的冷轧变形,其抗拉强度、伸长率和硬度分别为227MPa、33%和61.0HV。

锻造

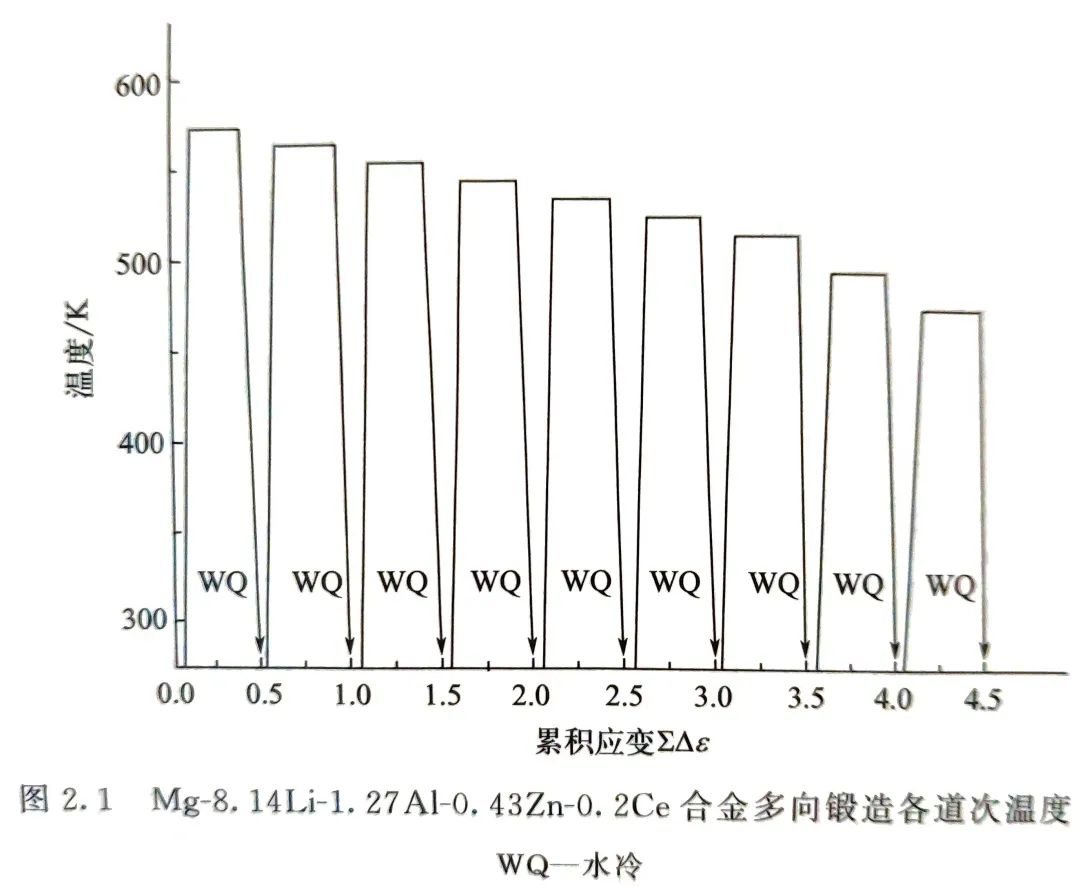

锻造是一种借助模具在外力的冲击及压力作用下加工成形的方法,其特点主要有:生产效率高,锻件尺寸稳定以及优异的综合力学性能。通过锻造工艺可以有效消除材料的内部缺陷,如压实疏松、破碎较大化合物,减弱成分偏析,获得均匀细小的组织,使工件内部沿变形方向呈一定流线性,从而提高工件的综合力学性能。 大多数镁合金为HCP结构,通常在锤锻时最大变形量不超过30%~40%.而在压力机上变形时变形量可达60%~90%。由于镁合金的应变速率敏感指数较大,故用锻锤高速锻造镁合金较困难。锂元素的添加可以降低镁合金基面滑移的临界切应力,从而提高镁合金的可锻性。镁锂合金的锻造工艺一般应用于B-Li单相镁锂合金,由于具有BCC结构的单相镁锂合金具有较好的塑性变形能力。王世超等人研究了LA103Z合金的锻造工艺,将合金在290~310℃保温至胚料受热均匀后经反复锻粗、拔长工序,其中胚料锻粗变形量为40%~44%,拔长变形量为42%~48%,锻粗变形量为42%~48%,拔长修整至最终尺寸变形量为17%~27%,合理的保温温度和变形量有效避免镁锂合金在加热过程中的软化和晶粒长大,锤砧温度为250~300℃,有效避免热原材料和冷砧子之间的激冷造成裂纹。通过对镁锂合金铸锭锻造工艺参数的合理设计,保证了镁锂合金锻件的综合性能。薛国强研究了双相镁锂合金的多向锻造工艺,Mg-8.14Li-1.27A1-0.43Zn-0.2Ce合金锻坯尺寸为40mm×30mm×24mm,每道次应变量为0.5,第一道次加热温度为573K,保温10min,压下速率为10mm/s,水冷,合金各道次温度如图2.1所示。研究发现,当降温多向锻造6道次时,抗拉强度和延伸率达到最大值,分别为220MPa和32.6%。图 2.2为Mg-8.14Li-1.27A1-0.43Zn-0.2Ce合金多向锻造显微组织,α相和β相的细化机制不同,其中α相主要以机械式击碎细化机制,3相主要以动态再结晶细化机制。主要原因是在锻造过程中,β相变形能力大于α相使其组织中变形储存能较高,故动态再结晶驱动力大,容易发生动态再结晶。

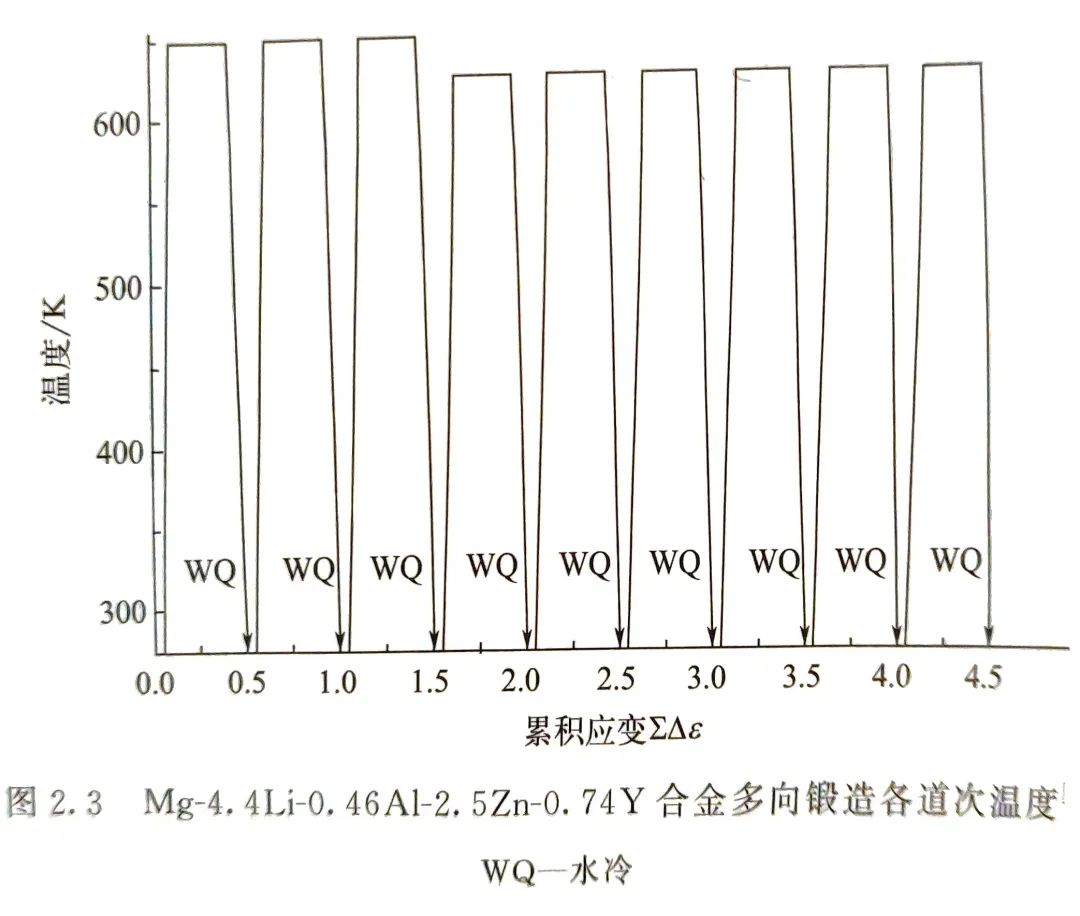

丁鑫研究了 Mg-4.4Li-0.46A1-2.5Zn-0.74Y合金多向锻造工艺,其中锻坏尺寸为40mm×30mm×22mm,第一道次加热温度为375℃,保温10min,每道次应变量为0.5,压下速率为8~12mm/s,水冷,合金锻造各道次温度如图2.3所示。研究发现,锻造6道次时,最大延伸率为38.77%,锻造9道次时,最大抗拉强度达到 204.87MPa。

刘旭贺等人研究了锻造对挤压态Mg-5Li-3A1-2Zn(LAZ532)合金微观组织和力学性能的影响,将铸态合金经300℃、8h均匀化热处理后在350℃、挤压比为10:1条件下挤压成20mm×20mm×25mm的锻坯,经380℃、10min保温后,在垂直挤压方向采用单向锻造,压下量为20%,在长、宽、高方向依次循环采取多向锻造,每道次变形量为33%。研究发现单向锻造变形初期主要为李生变形机制,随变形量的增加李晶密度逐渐减小,当变形量为0.99时,基本完全再结晶。

Yang等人采用室温低应变速率回旋模锻(RS)获得超强LAZ433合金,主要研究了LAZ433合金在室温下采用RS工艺增强机制,从变晶及堆垛层错对屈服强度的贡献进行分析。通过拉伸测试该合金屈服强度为188MPa,其中孪晶提高屈服强度为88MPa,堆垛层错提高屈服强度为46MPa,因此,孪晶和堆垛层错的引入使屈服强度提高了71%。

目前对镁锂系合金锻造工艺研究相对较少,锻造镁合金主要为镁-锰系、镁-铝系以及镁-锌系。关于镁锂合金系的锻造工艺研究主要考虑:

①镁锂合金的应变速率敏感指数,在锻造过程中应采用严格的工序,防止锻件产生裂纹;

②镁锂合金的黏性较大,在采用模锻时,应采用适当温度预热锻模,同时不应采用较复杂的模具结构;

③镁锂合金的锻造温度应保证适当的终锻温度,确保镁锂合金的流动性和成形条件;

④镁锂合金在加热过程中易产生合金软化,而通过后续的锻造及热处理几乎不能完全恢复,故要设计合理的加热温度及保温时间;

⑤镁锂合金不随温度的增加发生相变,故可以采用快速升温,由于镁锂合金具有较高的热导率,因此,在锻造过程中不仅要控制锻件温度,同时也要保证锻模温度不可比锻件低太多。

挤压

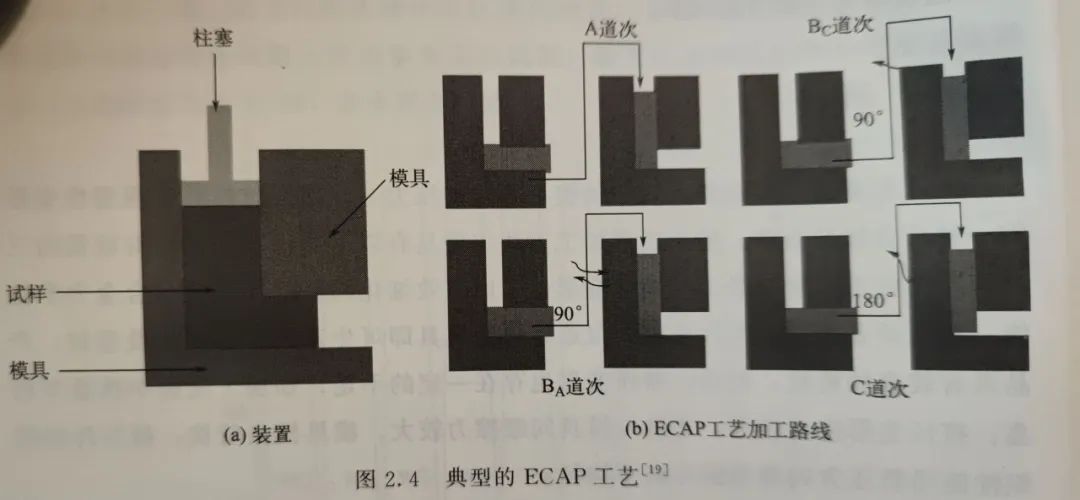

挤压是通过给放在挤压筒中的锭一端施加压力,使之通过模孔实现塑性变形的一种压力加工方法。挤压成形加工方法主要具有以下优点:挤压具有较强的三向压应力状态,发挥最大的塑性变形,可以有效细化晶粒组织,提高合金力学性能;挤压设备简便,操作方便,仅通过更换模具即可生产板、管、棒及型材;产品具有较高的精度。但是,挤压变形也存在一定的不足,如加工过程中次品率较高;挤压变形应力较大,工件与模具间摩擦力较大,模具损失较快;挤压件的组织性能沿挤压方向及界面方向不均匀。 唐岩研究了Mg-(5,8,11)Li-3A1合金的挤压工艺及热处理工艺。挤压态Mg-5Li-3A1合金的主要织构为{0002}<1010>,与普通商用镁合金基本一致;Mg-8Li-3A1合金的主要织构为α相>织构和β相{110}<001>织构以及少量的{110}<211>织构:Me-11Li-3Al合金中主要织构与双相镁锂合金中β相中织构基本一致。三种挤压态合金通过不同的热处理温度后织构发生变化,其中挤压态Mg-5Li-3A1合金热处理温度由200℃增至300℃,其织构由{0002}<1010>转变为主要为再结晶组织的{1120}织构,主要原因为HCP结构在此条件下所需能量最低。挤压态Me-8Li-3A1合金随加热温度的增高,其中α相的织构变化和挤压态Mg-5Li-3A1合全相似,但8相中织构变化由{110}织构转变为任意织构。挤压态Me-11Li-3A1合全随加执温度的增高织构变化与双相镁锂合金中β相中织构一致,由{110}织构转变为任意织构。 陈良等人研究了挤压比对LZ91镁锂合金分流模挤压成形微观组织和焊合质量的影响,结果发现分流模挤压成形时,挤压比较小时微观组织不均匀,随着挤压比的增大,应变及微观组织的分布趋于均匀。 Edwin等人综合分析了等通道转角挤压(ECAP)对镁锂合金力学性能的影响。在传统的ECAP加工技术中(图2.4),用柱塞将方形或圆形截面的样品压过一个截面积相对相等的相贯模具通道,这样就可以重复挤压样品并保持初始样品截面。影响Mg-Li合金力学性能的主要有ECAP道次、加工温度、加工路线、Li含量和显微组织变化。增加ECAP道次数能够提高抗拉强度和屈服强度,通过减小晶粒尺寸和形成超细晶及高角度晶界可以显著提高延展性。在高温变形条件下发生动态再结晶从而提高合金强度、延展性及成形性。

其他变形方法

传统的ECAP工艺是一种不连续工艺,在工业生产中应用有限,因此,等径角轧制(ECAR)通过生产连续的板材来解决这一缺陷。该工艺对金属产生较大的应变,而截面面积没有变化。在等通道角轧制中,被压金属是通过锟子(导向锟和进给锟)和金属表面之间的表面摩擦送入模具的,这与传统方法中由冲头施 加在金属上的压力相反。因此,轧制接触面积、摩擦系数和轧制比会影响轧制过程中施加的总功率。图2.5为典型的ECAR工艺流程。

Karami等人研究了LZ61、LZ81和LZ121合金在挤压状态和经过1道次、2道次和4道次ECAR工艺后的组织和织构演变。采用剪切冲孔试验(SPT)技术对挤压和ECAR工艺成形材料的室温力学性能进行了评价。显微组织分析表明,LZ61和LZ121合金均可通过连续动态再结晶过程进行多道次ECAR,实现晶粒细化。而对于LZ81合金,四道次ECAR条件下Li元素发生向α-Mg相固溶的倾向,通过增加α相的晶粒尺寸和体积分数,部分抵消了ECAR工艺的细化效果。当ECAR通过次数增加时,这个纹理变得更加随机。SPT结果表明,ECAR引起的晶粒细化可提高合金的剪切屈服应力、极限剪切强度和归一化位移。在所有变形条件下,Li含量的增加会降低剪切强度,提高伸长率。

傅开武等人研究了镁锂合金焊丝的开发和应用,采用合理的工艺参数在水箱拉丝机制备镁锂合金焊丝并对焊丝进行应用测试,主要有LA103、LA84和LA65三种合金成分。经170℃、20h人工时效处理后,LA103焊丝焊后熔敷金属抗拉强度高达 330MPa,延伸率为12.9%;LA84焊丝焊后熔敷金属抗拉强度高达 349MPa,延伸率为15.6%;LA65焊丝焊后熔敷金属抗拉强度高达338MPa,延伸率为14.8%。 Agnew等人研究了Mg-5Li和AZ31以及Mg-0.25Y-1Mn合金的拉深性能,研究发现Mg-5Li合金具有较好的拉深性能,如图2.6所示:(a)AZ31在150℃、低速率下可进行拉深,而Me0.25Y-1Mn在200℃以下的任何速度和温度下都不能成功拉深;(b)在150℃时.Mo-5Li合金可以以最快的拉深速度(8mm/s)拉深,而AZ31在200℃之前一直呈现边缘裂纹。 Matsunoshita等人采用高压扭转工艺对Mg-8Li合金进行剧烈塑性变形加工,获得平均晶粒尺寸为500nm的超细晶粒。通过沸水拉深试验测试,在应变速率为0.001~0.01s时,试样在373K下的伸长率为350%~480%,应变速率敏感性为0.3。

来源:《超轻镁锂合金的塑性变形》李瑞红 曾迎 蒋斌 编著

最新资讯

-

12-29

Mysteel日报:硅铁期货冲高回落 现货弹性有限

-

12-29

SMM尚镁网12.29日镁市场简评: 镁市展现筑底稳定“主基调”...

-

12-29

镁市年末供需分化 合金走强镁锭承压【SMM镁晨会纪要】

-

12-29

全球首条千吨级镁基固态储氢材料项目榆林开工 破解氢能储运瓶颈...

-

12-29

镁市场:周一归来,市场稳定

-

12-29

本周煤价是涨还是跌?

-

12-29

煤价弱稳僵持,成交有限库存降

-

12-29

美国GDP结构性问题突出,降息预期难以回调,金银铜价格均创历史新高...

-

12-29

(12.22-12.26)成本支撑延续 + 供需紧平衡下的价格企稳格局...

-

12-29

(12月22日—12月27日)资讯回顾

-

12-29

12月26日镁报价及周评

-

12-29

铝合金中“镁”含量与性能

-

12-29

高导热镁合金中是什么在起作用

-

12-29

每日镁价(12.25)

-

12-29

2026年2月1日起施行《鼓励外商投资产业目录(2025年版)》发布...

-

12-29

金属镁现货价格一周变化

-

12-29

硅铁周评:稳中稍有偏强 欲涨却缺动能

-

12-29

金属镁周评:周内维稳盘整 陷入涨跌两难

-

12-29

铁合金:新年能否有新气象

-

12-29

海天智胜金属与宏创轻合金达成镁合金设备战略合作,共拓机器人及低空经济等轻量化...

-

12-29

SMM尚镁网12.24日镁市场简评: 镁市底部走稳

-

12-29

镁市年底窄幅震荡 供需格局分化延续【SMM镁周评】

-

12-29

星源卓镁:获新能源汽车厂商5.75亿订单 预计2027年第一季度开始量产...

-

12-29

镁市呈现内稳外淡格局 节前需求分化支撑价格【SMM镁晨会纪要】...

-

12-29

全球“镁合金”领域镁消费量及2025-2030年消费趋势

-

12-29

镁市周评(12.21~12.27):成本压力凸显 减产预期升温

-

12-29

全球“铝合金添加”镁消费量及2025-2030年消费趋势

-

12-29

“三反”破局:别让90%的镁产能优势沦为低价倾销的悲歌

-

12-29

镁市回顾(12.22-12.26日)

-

12-29

平凉镁基新材料产业发展座谈会召开

-

12-29

全球首条千吨级氢化镁产线在榆林开工建设,富德金煜再次刷新世界记录!...

-

12-29

镁市场:周三镁市,延续稳态

-

12-29

镁数据:2025年1-11月中国共出口各类镁产品40.88万吨

-

12-29

生意社:本周镁价盘稳 低位弱势运行(12.22-12.26)

-

12-29

世界镁都树标杆!府谷牵头制定的原生镁锭碳足迹标准入选工信部推荐清单...