典型镁合金焊接-(AZ61及ZK60)

AZ61镁合金的焊接

AZ61 镁合金的纤焊

1.材料

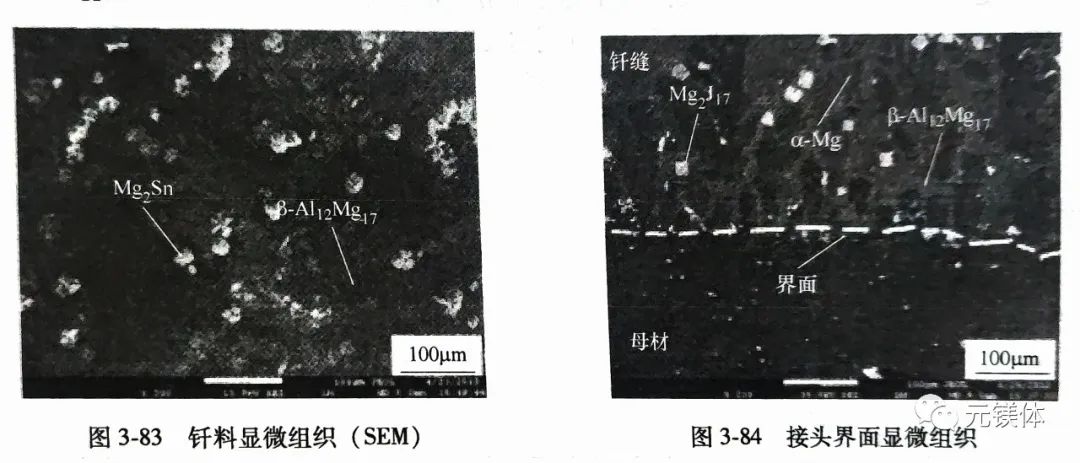

母材为厚度3mm的AZ61镁合金。 针料为Mg-31.5AI-10.0Sn。钎料的熔化温度为443~458℃。钎料的熔化温度差为15℃。钎料的熔化温度低于母材AZ61镁合金开始熔化的温度525℃。钎料由两种相组成,分别是β-Al12Mg17和Mg2Sn相。钎料显微组织(SEM)如图3-83所示,图中白色颗粒状物质为Mg2Sn,黑色基体为β-Al12Mg17。 钎焊时采用QJ201作为钎剂。钎剂QJ201的标准化学成分为KCl-32LiCl-10NaF-8ZnCl2。钎剂QJ201的熔化温度范围为460~620℃。 2.焊接工艺

采用高频感应钎焊,钎焊温度为490~510℃,钎焊时间为100s,钎焊后焊件持续通氩气保护至室温,取出焊件后用清水冲洗并用钢丝刷去除钎焊接头上残留的钎剂。采用搭接钎焊,搭接长度3mm,搭接间隙是0.3mm。

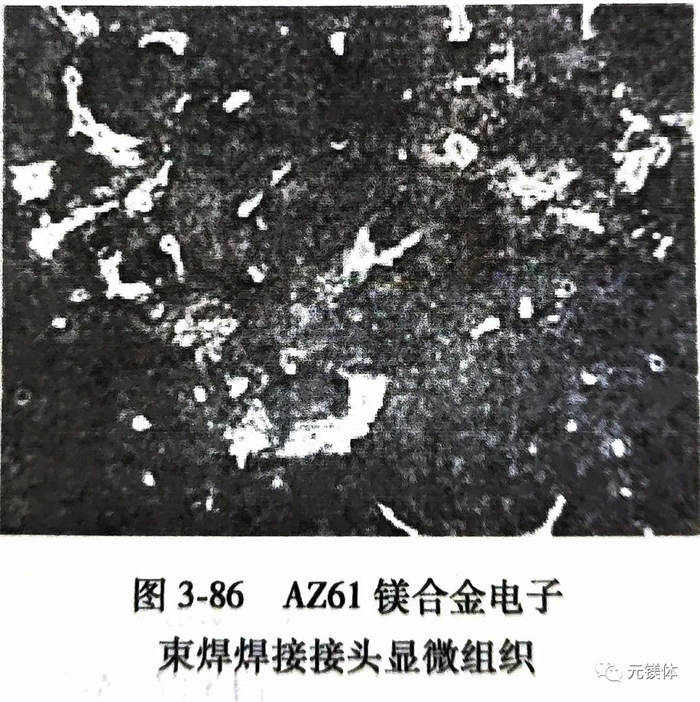

3.接头显微组织 (1)接头界面显微组织 接头界面显微组织如图3-84所示,从图中可以看出钎焊接头界面处显微组织中未发现裂纹和气孔。钎焊接头中钎缝与母材之间形成了比较明显的界面。但没有发现明显的扩散层。在界面处,灰色粗大骨骼状组织垂首于界面并向母材侧生长。镁合金接头界面区域钎缝侧生成了灰色粗大骨骼状组织和黑色的基体,白色颗粒状物质分散在钎缝侧。在界面显微组织中没有发现原始钎料中的显微组织形貌。EDS分析发现钎缝中灰色粗大骨骼状组织为α-Mg+β-Al12Mg17,共晶组织,黑色的基体为α-Mg固溶体,白色颗粒状物质为Mg2Sn。

(2)接头中间显微组织

光谱分析测得钎缝的化学成分(质量分数,%)为Mg-13.5A-3.3Sn。与原始钎料化学成分相比,钎缝中的Mg质量分数由原来的58.5%增加到83.2%。钎缝的化学成分中Mg元素含量大量增加。这说明,在钎焊过程中固态镁合金AZ61母材侧的母材大量溶解进液态钎料中。当合金的温度低于液相线温度时,合金开始凝固,首先发生的是L→α-Mg固溶体,初生的α-Mg相优先析出并长大,先析出的α-Mg相溶解的Al原子含量低,随着凝固过程的继续进行,由于A1原子在固相中的扩散缓慢,析出的α-Mg相的平均成分将偏离平衡固相线多余的AI原子被推向液体中。随着温度的降低,在437℃时将发生由液相转变为α-Mg相和β-Al12Mg17相的共晶反应L→a-Mg+β-Al12Mg17。在437℃时,Al在Mg中的溶解度最大,达到12.7%。共晶点成分含32.3%(质量分数)的AI。当温度低于437℃时,凝固并没有结束。共晶体就在α-Mg晶粒边界处独立长大。图3-85所示为钎缝显微组织。从图3-85 中可以看出钎缝中心的显微组织与钎料的显微组织明显不同,黑色基体为α-Mg,白色为Mg2Sn,灰色粗大骨骼状组织为α-Mg+β-Al12Mg17共晶组织。灰色粗大骨骼状组织中的灰色物质为 β-Al12Mg17黑色物质为α-Mg。由于在钎焊过程中钎料与母材的相互作用中,不同区域的温度是不均匀的,并且钎焊温度在490~510℃之间,钎料中的Mg2Sn+β-Al12Mg17共晶组织(共晶点温度428℃)完全熔化,但是多余的钎料中的Mg2Sn相(Mg2Sn熔点为778℃)并没有熔化,所以在室温下钎缝中会有Mg2Sn 相出现。

4.钎焊接头力学性能

钎焊对接接头的平均抗拉强度为45MPa,搭接接头的平均剪切强度为36MPa。钎焊接头的断裂位置很可能是主要产生在沿α-Mg晶界网状分布的粗大α-Mg+β-Al12Mg17显微组织处。

AZ61镁合金的电子束焊

10mm厚的AZ61镁合金进行了电子束焊,其接头的横断面呈现上宽下窄的钉状形,焊缝深宽比达到10:1。母材等轴晶粒一般为100~200um.而焊缝晶粒均为5~10um的细小晶粒,另外在焊缝区晶界处还分散有白色粒状β相(Al12Mg17)。如图3-86所示。将其与母材处沿晶界分布的块状和片层状β相(Al12Mg17)进行比较可以看出,第二相显著变小,且形貌改变也非常显著。α-Mg和β-Al12Mg17是焊缝中相结构的主要构成部分、焊缝硬度高达75~78HV,远超过母材55HV的硬度。然而经过测试,其热影响区硬度接近母材。

ZK60镁合金的激光焊

ZK60镁合金的激光焊工艺 1.材料

材料为名义成分(质量分数,%)为Mg-6.0Zn-0.45Zr的ZK60镁合金。

2.焊接工艺 焊接速度为1~10m/min,离焦量为-5~5mm,氩气纯度为99.9999%。 (1)离焦量 在焊接速度和激光功率分别设为固定的3m/min、1500W,离焦量以1mm为一个增量,从-5mm变化到+5mm。 (2)焊接速度 分别将激光功率度固定在1600W、2000W和2400W,焊接速度以1m/min为变化增量,从1m/min变化到10m/min。 (3)激光功率 固定焊接速度,激光功率以150W为变化增量,从 600W增大到1950W。 焊接裂纹

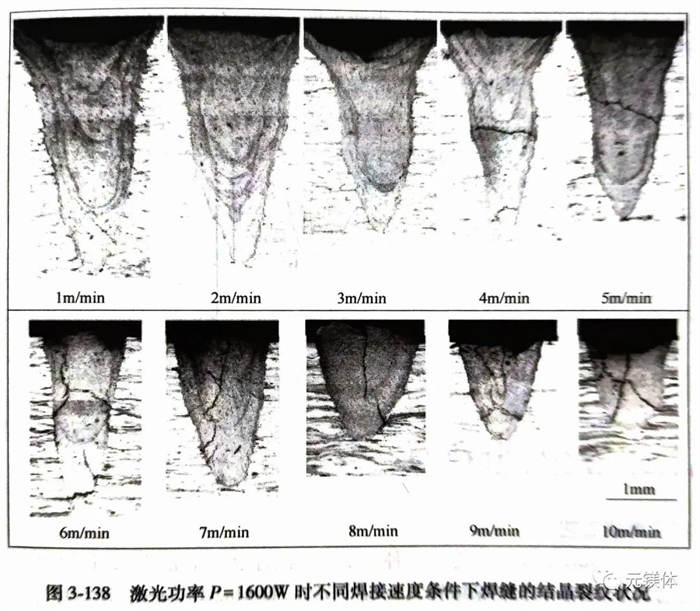

图3-138所示为激光功率P=1600W时不同焊接速度条件下焊缝的结晶裂纹状况。可以看出,焊接速度对焊缝热裂倾向具有显著的影响,当u=1m/min时,仅在焊缝底部出现了两条微细的裂纹,热裂现象不明显:当u为2~3m/min时,整个熔池区几乎无肉眼可见的裂纹,焊缝呈现了优异的抗裂性:当u≥4m/min时,焊缝出现了严重的开裂现象。通常而言,提高焊接速度可以降低焊接热输入,细化焊缝晶粒,防止粗大柱状晶的形成,有利于提高焊缝抗热裂纹性能。但是,在ZK60镁合金激光焊焊接中,提高焊接速度却导致了严重的裂纹问题,这种现象与高焊接速度条件下,焊缝在残余应力作用下的应变增长率增大有关。根据焊接传热学理论,对于厚板件的焊接,应变增长率可表示为

从图3-138中还可以看出,焊接速度对结晶裂纹的形态也具有显著的影响。在u≥4m/min 条件下,随着焊接速度的提高,结晶裂纹的萌生部位与扩展路径也会发生改变:由初始的横向扩展的裂纹逐渐转变为纵向扩展的裂纹。图3-139所示为激光功率P=1600W时焊接速度对结晶裂纹长度的影响规律。

激光焊是一个非平衡加热及冷却的过程,熔池各区域的热力学条件存在严重差异,焊接速度的变化会改变熔池的几何形状和热应力分布及种类,而裂纹往往萌生于应力较为集中的部位。图3-140所示为激光焊熔池纵截面形状随焊接速度的变化规律。可以看出,低速时,熔池体积较大,尾部的熔合线外凸,从熔池上部到下部应力降低趋势较为平缓,因此,焊缝不容易出现裂纹。中速时,熔池的上半部分会被拉长,尾部熔合线内凹,焊缝的上部和下部纵向收缩力差值较大,在中部出现剪切应力集中现象,焊缝易于沿中部横向开裂。以 ZK60合金为例,其抗拉强度高达350MPa,而抗剪强度仅为180MPa左右,剪切应力更容易诱发裂纹的萌生和扩展。由此可见,焊接ZK60镁合金时,应尽量避免熔池出现剪切应力集中。高速时,由于热输入的降低,焊缝的熔深急剧变小,深宽比大幅降低,横向收缩力逐渐成为主导,此时,作用于焊缝的应力以横向拉应力为主,裂纹易沿焊缝的中心部位纵向开裂。

来源:《镁及镁合金的焊接》 丁成钢 丁启湛 编著

最新资讯

-

12-29

本周煤价是涨还是跌?

-

12-29

煤价弱稳僵持,成交有限库存降

-

12-29

美国GDP结构性问题突出,降息预期难以回调,金银铜价格均创历史新高...

-

12-29

(12.22-12.26)成本支撑延续 + 供需紧平衡下的价格企稳格局...

-

12-29

(12月22日—12月27日)资讯回顾

-

12-29

12月26日镁报价及周评

-

12-29

铝合金中“镁”含量与性能

-

12-29

高导热镁合金中是什么在起作用

-

12-29

每日镁价(12.25)

-

12-29

2026年2月1日起施行《鼓励外商投资产业目录(2025年版)》发布...

-

12-29

金属镁现货价格一周变化

-

12-29

硅铁周评:稳中稍有偏强 欲涨却缺动能

-

12-29

金属镁周评:周内维稳盘整 陷入涨跌两难

-

12-29

铁合金:新年能否有新气象

-

12-29

海天智胜金属与宏创轻合金达成镁合金设备战略合作,共拓机器人及低空经济等轻量化...

-

12-29

SMM尚镁网12.24日镁市场简评: 镁市底部走稳

-

12-29

镁市年底窄幅震荡 供需格局分化延续【SMM镁周评】

-

12-29

星源卓镁:获新能源汽车厂商5.75亿订单 预计2027年第一季度开始量产...

-

12-29

镁市呈现内稳外淡格局 节前需求分化支撑价格【SMM镁晨会纪要】...

-

12-29

全球“镁合金”领域镁消费量及2025-2030年消费趋势

-

12-29

镁市周评(12.21~12.27):成本压力凸显 减产预期升温

-

12-29

全球“铝合金添加”镁消费量及2025-2030年消费趋势

-

12-29

“三反”破局:别让90%的镁产能优势沦为低价倾销的悲歌

-

12-29

镁市回顾(12.22-12.26日)

-

12-29

平凉镁基新材料产业发展座谈会召开

-

12-29

全球首条千吨级氢化镁产线在榆林开工建设,富德金煜再次刷新世界记录!...

-

12-29

镁市场:周三镁市,延续稳态

-

12-29

镁数据:2025年1-11月中国共出口各类镁产品40.88万吨

-

12-29

生意社:本周镁价盘稳 低位弱势运行(12.22-12.26)

-

12-29

世界镁都树标杆!府谷牵头制定的原生镁锭碳足迹标准入选工信部推荐清单...

-

12-23

中国镁产量&榆林市镁产量(11月份)

-

12-23

Mysteel日报:硅铁期货窄幅震荡 个别报价涨价

-

12-23

Mysteel日报:镁价呈现坚挺 刚需成交为主

-

12-23

SMM尚镁网12.22日镁市场简评:镁市运行稳定

-

12-23

每日镁价(12.22)